Value Stream Mapping (VSM) es una herramienta de diagrama de flujo ideada por Toyota, que permite visualizar el flujo de información y materiales, y los tiempos entre los eslabones de la cadena de suministro para coordinarlos, con la finalidad de optimizar los procesos y hacer el trabajo más eficaz y eficiente. El objetivo del VSM es detectar pasos innecesarios en la cadena o “desperdicios”, es decir, operaciones que requieren una cantidad considerable de tiempo en comparación a procesos similares (cuellos de botella), así como procesos derrochadores; para luego rediseñar la cadena.

A través de este diagrama se podrá determinar si el cliente es realmente la base del proceso – analizar la propuesta de valor –, reducir el tiempo de trabajo y los costos de producción, y minimizar las acciones que no generan valor. También es útil para ilustrar la cadena de suministro a distintas audiencias, y para optimizar costos en épocas de crisis.

El VSM es una herramienta, no una solución con miras de desarrollar una cadena de suministro más rápida y rentable, con la única desventaja de requerir datos extensos sobre los procesos.

Un Value Stream Mapping diagrama tres grandes elementos: el flujo de información – entre los departamentos de control de producción o cadena de suministro y el cliente o proveedor.–, el flujo de materiales o movimiento de inventario a través de la cadena de suministro, y el tiempo de espera o tiempo que toma cada proceso.

Proceso para elaborar un VSM

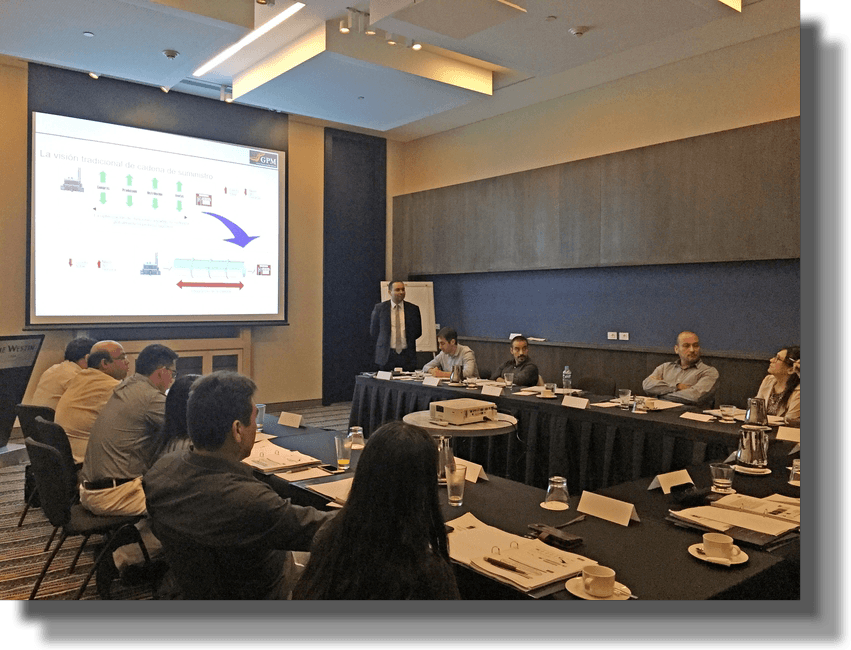

El primer paso para elaborar un VSM es conformar un equipo multifuncional en el área administrativa. Este equipo debe estar en capacidad de observar detalladamente los procesos relevantes de la cadena de suministros, desde la materia prima hasta el cliente. Los datos recabados en esta observación tendrán como fuente una caminata de planta, entrevistas con los trabajadores y muy importante, la medición de los tiempos.

En esta parte del proceso en donde se realiza la auditoría, es frecuente comenzar a buscar soluciones a los problemas descubiertos, pero lo importante es enfocarse en lo que es, no en lo que debería ser.

El segundo paso es revisar el estado actual de la cadena de suministros. Para esto, es necesario detenerse en cada proceso y preguntarse si agrega valor para el cliente. Un ejemplo de desperdicio de esfuerzos son los controles de calidad demasiado rígidos en la entrega. Al igual que en la fase anterior, es fácil comenzar a buscar soluciones, pero el equipo debe centrarse en detectar cuellos de botella y procesos derrochadores.

Finalmente, es necesario plasmar en el diagrama el estado ideal de la cadena de suministros. Hacer el VSM es fundamental antes de decidir acortar un eslabón, pues se requiere visualizar el cómo simplificar los procesos ahorra tiempo, y entender cómo interactúan entre ellas las funciones para alinear las necesidades del cliente con las capacidades reales del proveedor.

Un caso ilustrativo

Este VSM es el ejemplo de un cadena minorista en el Reino Unido que ofrece productos para el cuidado de la piel, las fases serían las siguientes:

1. Seleccionar el producto

Un retraso en el lanzamiento del producto provocaría pérdida de ventas, una mala imagen de la marca y la sustitución de la marca en la decisión de compra del cliente. Entonces, el producto seleccionado para el análisis debe ser estratégicamente importante para la compañía porque demasiados productos significan demasiados detalles en el mapa.

2. Identificar el canal de distribución

Desde el primer paso, ya sabemos quiénes son los miembros de la cadena de suministro en el nivel superior. Entonces, debemos conocer el canal de distribución para poder agregar miembros en sentido descendente en la corriente de valor.

3. Ubicación física del mapa

En esta etapa, deberíamos estar preparados para poner las ubicaciones físicas en un flujo de valor. Después de eso, debemos agregar el flujo de material en el mapa. El tiempo del ciclo de producción se puede agregar también aquí.

Del ejemplo anterior, cada proveedor envía las materias primas a un fabricante para su "ensamblaje" final.

4. Identificar el flujo de información

De acuerdo con este mapa, cada proveedor debe enviar las muestras a un minorista para su aprobación antes de la producción comercial. El flujo de información cubre el estado del pedido, las pruebas del producto y la información de pedido. Hay dos tipos de flujo de información: manual y electrónica. A esta etapa, se le conoce como mapa de estado actual.

5. Desarrollar alternativas

En este punto, un equipo debe tratar de identificar los 7 residuos basados en el Principio Lean. Después de eso, se debe llevar a cabo una lluvia de ideas para encontrar la manera de eliminar el desperdicio.

5.1 Sobreproducción: la producción de un lote grande puede causar un tiempo de inactividad en el proceso siguiente. Si los proveedores de materia prima producen un lote más pequeño para su posterior ensamble, un minorista en el Reino Unido obtendrá algunos productos terminados antes.

5.2 Defectos: los defectos de un proceso en sentido ascendente pueden causar problemas en el proceso descendente. Contar con una inspección interna no es suficiente. Es útil enviar un inspector de calidad para llevar a cabo una inspección in situ (en planta) para minimizar los defectos y volver a inspeccionar en un proceso posterior.

5.3 Inventario innecesario: el costo del espacio de almacenamiento en las áreas urbanas es muy caro. Si las tiendas minoristas reducen la frecuencia de pedidos de semanal a 2 veces por semana o incluso por pedido diario, los costos de mantenimiento de inventario y el costo de logística se reducirán significativamente.

5.4 Movimiento innecesario: las tiendas minoristas generalmente tienen un espacio de almacenamiento limitado, por ende el tamaño del paquete del producto suele ser más pequeño. Si se utiliza el concepto de empaquetado listo para la tienda, el almacén del vendedor no tiene que romper la caja de cartón de 24 unidades para conformar luego una caja de cartón de 6 unidades, esto ayuda a ahorrar un movimiento innecesario en el proceso de empaque.

5.5 Procesamiento innecesario: también, un almacén del vendedor puede hacer que el envío sea directo a las tiendas minoristas. Esto elimina innecesariamente el tratamiento en el almacén de un minorista previo.

5.6 Transporte innecesario: muchos minoristas en el Reino Unido utilizan proveedores en más de un país para productos similares a fin de distribuir el riesgo de suministro. De todos modos, los proveedores en China y Tailandia tienen que enviar productos a través de un barco alimentador a un puerto más grande en Malasia o Singapur para embarcar a Europa. La consolidación de la carga en el único puerto puede ayudar a aumentar el poder de negociación con las líneas navieras. El resultado será la posibilidad de utilizar el buque directo (menos tiempo de tránsito) y disminuir el riesgo de atraso de una carga en caso de poca disponibilidad de espacio.

5.7 Espera: el minorista tiene que esperar la aprobación de las muestras del producto de cada proveedor, esto generalmente causa un retraso en la producción. Con el fin de reducir el tiempo de espera en el minorista, la comunicación debe hacerse a través del sistema centralizado (en lugar de la comunicación entre comerciante y cada proveedor). La visibilidad del estado actual del proyecto ayudará a un minorista a tomar una decisión oportuna y cada proveedor tendrá que acelerar el proceso para ponerse al día con los demás.

En resumen, con el VSM (Value Stream Mapping) se pueden descubrir formas de mejorar las operaciones de la cadena de suministro a través del ejercicio de mapeo, sin ningún software especial.